|

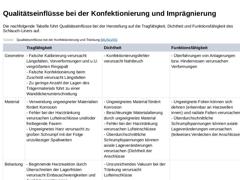

Die nachfolgende Tabelle führt Qualitätseinflüsse bei der Herstellung auf die Tragfähigkeit, Dichtheit und Funktionsfähigkeit des Schlauch-Liners auf. (Tabelle: Qualitätseinflüsse bei der Konfektionierung und Tränkung) |

|

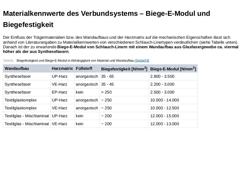

Der Einfluss der Trägermaterialien bzw. des Wandaufbaus und der Harzmatrix auf die mechanischen Eigenschaften lässt sich anhand von Literaturangaben zu Materialkennwerten von verschiedenen Schlauch-Linertypen verdeutlichen (siehe Tabelle unten). Danach ist der zu erwartende Biege-E-Modul von Schlauch-Linern mit einem Wandaufbau aus Glasfasergewebe ca. viermal höher als der aus Synthesefasern. (Tabelle: Biegefestigkeit und Biege-E-Modul in Abhängigkeit … |

|

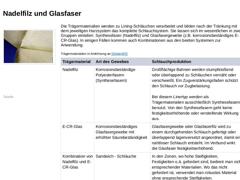

(Bild: Trägermaterial) Die Trägermaterialien werden zu Lining-Schläuchen verarbeitet und bilden nach der Tränkung mit dem jeweiligen Harzsystem das komplette Schlauchsystem. Sie lassen sich im wesentlichen in zwei Gruppen einteilen: Synthesefaser (Nadelfilz) und Glasfasergewebe (z.B. korrosionsbeständiges E-CR-Glas). In einigen Fällen kommen auch Kombinationen aus den beiden Systemen zur Anwendung. (Tabelle: Trägermaterialien in Anlehnung an [Siebert03]) |

|

Trägermaterialien bestehen üblicherweise aus: Polyester – Nadelfilz (Synthesefaserfilze) -

Werkstoff: PA (Polyamide), PAN (Acrylnitril-Polymerisate), PET (Polyethylenterephthalate), PP (Polypropylen), oder Kombinationen daraus.

-

Synthesefaserfilz hat im Verbund mit Harz eine schwächende Wirkung, da

-

das Material biegeweicher ist (hohe Flexibilität) und

-

der erreichbare E-Modul gegenüber dem E-Modul des Harzes geringer ist.

Gemäß RSV Merkblatt Nr. 1 … |

|

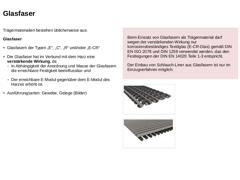

Trägermaterialien bestehen üblicherweise aus: Glasfaser Beim Einsatz von Glasfasern als Trägermaterial darf wegen … |

|

Die Trägermaterialien müssen mit dem Harz möglichst vollständig durchtränkt werden (Imprägnierung). Die homogene Harzverteilung darf keine sichtbaren Lufteinschlüsse und Fehlstellen aufweisen. Die Tränkung des Lining-Schlauches erfolgt werkseitig oder vor Ort. Die werkseitige Tränkung: Der Lining-Schlauch wird unter kontrollierten Randbedingungen im Werk imprägniert. Die werkseitige Tränkung ermöglicht den höchsten Qualitätsstandard. Entsprechend … |

|

Beim Einbau des Liner-Schlauches wird zwischen Inversions- und Einzugsverfahren unterschieden. Inversionsverfahren (Umstülpvorgang) (Bild: Prinzipdarstellung – Inversieren des Lining-Schlauches) Unter Inversion wird das Einbringen des Schlauches durch Umkrempeln verstanden. Hierbei wird die vor dem Einbringen innenliegende Schlauchseite (mit Kunstharz imprägniert) nach außen umgestülpt. Die hiernach innenliegende, mit Folien oder Beschichtungen versehende … |

|

|

|

Der Einsatz des Schlauch-Linings setzt eine sorgfältige Ist-Aufnahme des Altrohr-Boden-Systems voraus. Das Sanierungsobjekt muss noch standsicher sein und das Einbringen des imprägnierten Schlauches zulassen. Die hydraulische Leistungsfähigkeit muss auch nach der Sanierung des Abflussquerschnitts gegeben sein. Das Schlauch-Lining kann im Durchmesserbereich von DN 100 bis DN 2000 und in allen Querschnittsformen ohne Trockenwetterrinne angewendet werden. |

|

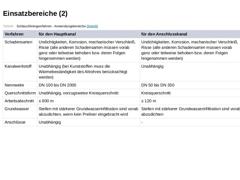

(Tabelle: Schlauchliningverfahren - Anwendungsbereiche) |

|

|

Einsetzbar |

(Bild: Oberflächenschaden BAF (Korrosion im Gasraum) - Charakterisierung Zuschlagstoffe einragend (D)) |

(Bild: Wurzeln BBA - Charakterisierung komplexes Wurzelwerk (C)) |

(Bild: Rissbildung BAB - Charakterisierung Klaffender Riss (C) - Offener Spalt in der Rohrwand erkennbar, Segmente noch am Platz) |

Das Schlauch-Lining-Verfahren kann in Freispiegel- und Druckleitungen bei Schadensarten wie z.B Undichtigkeiten, Korrosion, Wurzeleinwüchsen … |

|

|

Wichtig: Die Einsatzgrenzen der verschiedenen Verfahren ergeben sich aus den nachfolgend beispielhaft genannten Randbedingungen: -

Rohrdurchmesser (z. B. > DN 2000)

-

Sanierungslänge (z. B. zu kurz → nicht wirtschaftlich oder zu lang → technisch nicht möglich)

-

Abflusslenkung (Vorflut) (z. B. Abflusslenkung zu teuer → andere Verfahren wirtschaftlicher)

-

Gefälle (z. B. Gefälle der zu sanierenden Haltung zu gering)

-

Profilart (z. B. Querschnittsformen …

|

|

Die Auskleidungsverfahren werden in der Literatur auch als (Re)lining-Verfahren bezeichnet. Die den Auskleidungsverfahren zugrundeliegende Verfahrensweise basiert auf der Installation einer haltungsweisen, selbsttragenden Vollauskleidung auf der Basis von -

vorgefertigten Rohren,

-

örtlich hergestellten Rohren und

-

örtlich hergestellten und erhärtenden Rohren.

Das Wickelrohr-Lining wird der Gruppe der Auskleidungsverfahren mit örtlich hergestellten Rohren |

|

Vollauskleidungen dienen zur Wiederherstellung oder Erhöhung des Widerstandsvermögens gegen physikalische, chemische, biochemische und/oder biologische Angriffe, zur Verhinderung einer erneuten Bildung von Inkrustationen, zur Wiederherstellung und/oder Erhöhung der statischen Tragfähigkeit sowie der Wasserdichtheit. |

(Bild: Picto: Beschaffenheit der Abwassereinleitungen in das System) |

Wiederherstellung oder Erhöhung des Widerstandsvermögens gegen … |

|

|

Bei der Einbauvariante Wickelrohr-Liner mit statisch wirksamer Ringraumverfüllung und stationärer Wickelmaschine im Startschacht wird das Kunststoffprofil mit Hilfe einer im vorhandenen, angrenzenden Einsteigschacht (Startschacht) montierten Wickelmaschine zu einem kreisförmigen Rohr zusammengefügt und kontinuierlich drehend in die zu sanierende Haltung eingebracht. Das Kunststoffprofil wird von einer außerhalb des Einsteigschachtes aufgestellten … |

|

|

|

|

|

|

|

|

|

|

|

|

|

Nachfolgend wird die Sanierung mit örtlich hergestellten Rohren vorgestellt. Sie basiert ausschließlich auf den sogenannten Wickelrohrverfahren, die in der DIN EN ISO 11296-7 auch Wickelrohr-Lining genannt werden. Charakteristikum dieses Verfahrens ist die Herstellung eines spiralförmig ausgeformten selbsttragenden bzw. statisch tragfähigen Liners vor Ort, aus werksseitig hergestellten Strangprofilen mithilfe einer Wickelmaschine. Beim Einbau des Wickelrohres … |

|

Ein Wickelrohr ist ein Rohr, welches durch stetiges Wickeln und Zusammenfügen eines profilierten Kunststoff-Streifens (Kunststoffprofil) mit integrierter Verbindung hergestellt und dabei gleichzeitig in den zu renovierenden Kanal eingebracht wird. Das formschlüssige Zusammenfügen des bandförmigen Kunststoffprofiles, nachfolgend nur noch als Kunststoffprofil bezeichnet, erfolgt mit einer Nut-Feder-Verbindung, die verfahrensabhängig ausgebildet ist … |

|

Bezüglich des Einbauverfahrens werden nachfolgende Varianten unterschieden: -

Statisch tragendes Wickelrohr mit Ringraum und stationärer Wickelmaschine im Startschacht

-

Statisch tragendes Wickelrohr ohne Ringraum und stationäre Wickelmaschine im Startschacht

-

Statisch tragendes Wickelrohr mit oder ohne Ringraum mit selbstfahrender Wickelmaschine

Nachfolgend werden die ersten beiden Verfahrensvarianten, bei der sich die Wickelmaschine jeweils im Startschacht … |

|

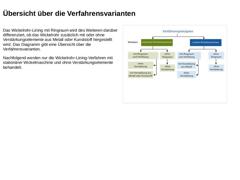

Das Wickelrohr-Lining mit Ringraum wird des Weiteren darüber differenziert, ob das Wickelrohr zusätzlich mit oder ohne Verstärkungselemente aus Metall oder Kunststoff hergestellt wird. Das Diagramm gibt eine Übersicht über die Verfahrensvarianten. Nachfolgend werden nur die Wickelrohr-Lining-Verfahren mit stationärer Wickelmaschine und ohne Verstärkungselemente behandelt. (Bild: Übersichtsdiagramm Wickelrohrverfahren Varianten) |