|

|

Die entstehenden äußeren und inneren Schweißwülste, auch Schweißraupen genannt, werden bei Bedarf entfernt. |

(Bild: Gerät zur Beseitigung der Innenschweißwulst bei PE-HD-Rohren) |

|

(Bild: Vorrichtung zur Beseitigung des Innenschweißwulstes bei PE-HD-Rohren (Locheisen) in Anleghnung an [Miege89a] [Bild: S&P GmbH]) |

(Bild: Gerät zur Beseitigung der Außenschweißwulst bei PE-HD-Rohren [FI-WIDOS]) |

|

|

|

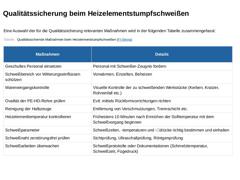

Eine Auswahl der für die Qualitätssicherung relevanten Maßnahmen wird in der folgenden Tabelle zusammengefasst: (Tabelle: Qualitätssichernde Maßnahmen beim Heizelementstumpfschweißen) |

|

|

|

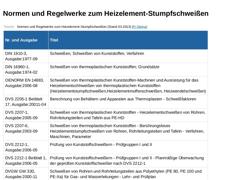

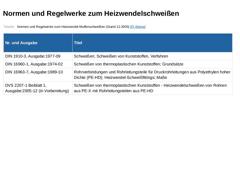

(Tabelle: Normen und Regelwerke zum Heizelement-Stumpfschweißen) |

|

|

Heizelementstumpfschweißen |

|

|

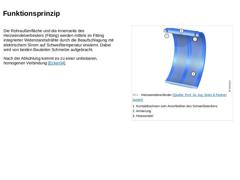

Die Rohraußenfläche und die Innenseite des Heizwendelverbinders (Fitting) werden mittels im Fitting integrierter Widerstandsdrähte durch die Beaufschlagung mit elektrischem Strom auf Schweißtemperatur erwärmt. Dabei wird von beiden Bauteilen Schmelze aufgebracht. Nach der Abkühlung kommt es zu einer unlösbaren, homogenen Verbindung [Ecker04]. |

(Bild: Heizwendelverbinder) |

|

|

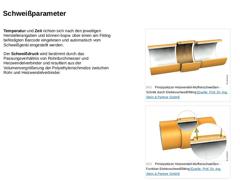

| Temperatur und Zeit richten sich nach den jeweiligen Herstellerangaben und können bspw. über einen am Fitting befestigten Barcode eingelesen und automatisch vom Schweißgerät eingestellt werden. Der Schweißdruck wird bestimmt durch das Passungsverhältnis von Rohrdurchmesser und Heizwendelverbinder und resultiert aus der Volumenvergrößerung der Polyethylenschmelze zwischen Rohr und Heizwendelverbinder. | | (Bild: Prinzipskizze Heizwendel-Muffenschweißen - … |

|

|

|

-

Rohrenden axial einspannen und rechtwinklig zur Rohrachse ablängen

-

Schweißzone abmessen und kennzeichnen

-

Entfernen der Oxidhaut

-

Rohrenden außen und innen entgraten

-

Rundheit der Rohre überprüfen ggf. korrigieren

-

Reinigen der zu schweißenden Rohroberflächen und Innenfläche des Heizwendelverbinders

-

Rohrenden in den Heizwendelverbinder einführen

-

Schweißen

|

|

|

|

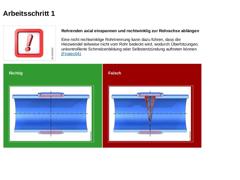

Wichtig:

Rohrenden axial einspannen und rechtwinklig zur Rohrachse ablängen Eine nicht rechtwinklige Rohrtrennung kann dazu führen, dass die Heizwendel teilweise nicht vom Rohr bedeckt wird, wodurch Überhitzungen, unkontrollierte Schmelzenbildung oder Selbstentzündung auftreten können [Friatec04]. |

|

Richtig (Bild: Heizwendel-Muffenschweißen - Rechtwinklige Rohrtrennung in Anlehnung an [FI-Friat] [Bild: S&P GmbH]) |

Falsch (Bild: Heizwendel-Muffenschweißen - … |

|

|

| Entfernen der Oxidhaut Die Oxidhaut, die sich während der Lagerung durch Sonneneinstrahlung auf der Rohroberfläche bildet, muss vor jeder Schweißung sorgfältig vom Rohr entfernt werden, da sie sonst eine homogene Verbindung der Materialien verhindert. Zum Entfernen der Oxidhaut sollten Schälgeräte eingesetzt werden, die eine reproduzierbare Qualität in der Fügeebene gewährleisten. |

(Bild: Entfernung der lagerungsbedingten Oxidhaut durch ein Schälgerät … |

|

Rohrenden in den Heizwendelverbinder einführen Alle zur Schweißung vorbereiteten Verbindungsstellen müssen spannungsfrei sein. Rohre dürfen nicht unter Biegespannung oder Eigenlast in dem Heizwendelverbinder stecken. |

|

Wichtig:

Eine nicht spannungsfreie bzw. verschobene Verbindungsstelle kann beim Schweißen zu unzulässigem Schmelzenfluss und zu einer mangelhaften Verbindung führen. |

Falsch (Bild: Heizwendel-Muffenschweißen - Verkantete Rohre in Anlehnung … |

|

|

- Installationen in schwer zugänglichen Bereichen

- Reparaturen, bei denen die Rohre nicht oder nur eingeschränkt bewegt werden können

- Anbohrarmaturen

- Einzelanwendungen, die den Kostenaufwand für das Heizelement-Stumpfschweißen nicht rechtfertigen

|

|

|

|

Prozessdaten für Heizwendelschweißung nach ISO/TR 13950 - Hersteller

- Typ (z.B. Anbohrschelle)

- Durchmesser

- Schweißspannung

- Schweißzeit

- Korrektur der Schweißzeit in Abhängigkeit der Umgebungstemperatur

- Abkühlzeit

- Widerstand der Heizwendel

- Fertigungs- und Temperaturtoleranz der Heizwendel (Temperaturbeiwert)

|

|

|

|

(Tabelle: Normen und Regelwerke zum Heizwendel-Muffenschweißen (Stand 12.2005)) |

|

|

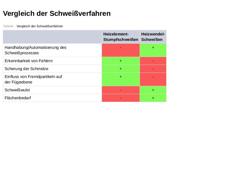

(Tabelle: Vergleich der Schweißverfahren) |

|

|

|

| (Bild: Verschweißen der Schläuche per Extruderschweißung - Extruder mit Schweißzusatz) Das Extrusionsschweißen dient zum Verbinden von - dickwandigen Halbzeugen und

- Folien

aus thermoplastischen Kunststoffen. | | Extrusionsschweißen ist ein überwiegend manuell auszuführendes Schweißverfahren unter Verwendung von kontinuierlich zugeführtem Zusatzwerkstoff (Schweißzusatz). |

|

|

|

(Bild: Verschweißen von Noppenbahn und Inliner - Wasserdichtes Verschweißen) |

|

(Bild: Extruder-Schweißgerät - Ende des Schweißvorganges) |

Das Verfahren kommt z.B. beim zur Anwendung. |

|

|

| (Bild: Temperatur)

Um größere Temperaturunterschiede zwischen den zu schweißenden Werkstücken auszugleichen, sind diese ausreichend lange vor den Schweißarbeiten unter gleichen Bedingungen am Arbeitsplatz zu lagern. |

|

|

| Wichtig:

Die Fügeflächen und angrenzenden Randzonen müssen vor dem Schweißen spanend bearbeitet werden (z.B. mittels Ziehklinge). |

|

Durch Witterungs- oder Chemikalieneinfluss oberflächlich geschädigte Bereiche müssen bis auf die ungeschädigte Zone abgearbeitet werden.

Beim Reinigen der Fügeflächen dürfen keine auf Kunststoffe quellend wirkende Mittel verwendet werden. |

(Bild: Einlegen der Noppenbahn in das Schachtgerinne - Anrauen zur Verschweißung) |

|

|

Das Extrusionsschweißen ist durch folgende Merkmale gekennzeichnet: -

Es wird mit einem art- und formmassegleichen Schweißzusatz geschweißt.

-

Der extrudierte und plastifizierte Schweißzusatz (Extrudat) tritt als Strang aus einer Plastifiziereinheit aus.

-

Das Extrudat ist homogen und vollständig plastifiziert.

-

Die Fügeflächen werden auf Schweißtemperatur erwärmt und plastifiziert.

-

Das Extrudat wird mit einem Schweißschuh verteilt und angedrückt - …

|

|

|

|

(Bild: Verschweißen der Schläuche per Extruderschweißung - Schweißzusatz Trovidur)

Die Aufbereitung des Schweißzusatzes erfolgt kontinuierlich während des Schweißens durch einen Extruder (Schnecke).

Der verwendete Schweißzusatz besteht in der Regel aus demselben Werkstoff wie die Fügeteile und wird dem Extruder in Form eines Endlosdrahtes oder als Granulat zugeführt. |

|

Wichtig:

Der Schweißzusatz muss sauber und trocken sein.

|

|

|

| (Bild: Verschweißen des Noppenschlauches mit dem PE-HD-Vlies mittels Extruderschweißgerät - Blick auf die Temperaturanzeige) Die Erwärmung der Fügeflächen an den Fugenflanken erfolgt mit Warmgas oder in seltenen Fällen durch Wärmestrahlung. Hierbei wird an der Oberfläche der Fugenflanken der Grundwerkstoff aufgeschmolzen. Dieser vermischt sich bei der Schweißung mit dem zugeführten Extrudat. | | Wichtig: Neben den Schweißparametern Warmgastemperatur |

|

|

|

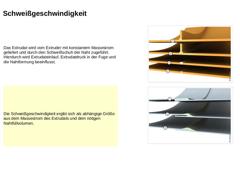

Das Extrudat wird vom Extruder mit konstantem Massestrom geliefert und durch den Schweißschuh der Naht zugeführt. Hierdurch wird Extrudateinlauf, Extrudatdruck in der Fuge und die Nahtformung beeinflusst. |

(Bild: Mögliche Schweißnahtformen beim Extrusionsschweißen) |

|

Die Schweißgeschwindigkeit ergibt sich als abhängige Größe aus dem Massestrom des Extrudats und dem nötigen Nahtfüllvolumen. |

(Bild: Mögliche Schweißnahtformen beim Extrusionsschweißen - … |

|

|

|

(Bild: Verschweißen der Hutmanschette - Detail)

Der Schweißschuh ist der Fugengeometrie angepasst und ermöglicht den Aufbau eines hydrostatischen Druckes in der Schweißnahtfuge, indem er das Extrudat in Form einer vorn und oben geschlossenen Kammer einschließt und gleichzeitig die Oberseite der Naht formt [Gehde03]. |

|

|

|

Nach dem unter Druck erfolgten Fügevorgang entsteht in der anschließenden drucklosen Abkühlphase eine stoffschlüssige Verbindung.

Thermische Kontraktion und Rekristallisation des Werkstoffes führen in der Abkühlphase zu Volumenschwindungen der Schweißnaht von bis zu 8 % [Gehde03]. | | Wichtig:

Um ein Einfallen der Naht während der Abkühlphase zu ermöglichen, und damit einer Hohlraumbildungen im Nahtzentrum entgegenzuwirken, sollte auf eine ebene Nahtoberseite (… |

|